联系我们

工艺是制造业的核心,CAPP已然成为不可或缺的重要工具。如何破解工业软件“卡脖子”短板?如何在“产品设计”转换为“产品制造”的过程中,有效形成全生命周期动态追踪管理体系?美擎CAPP正在谱写工艺智造全景图,目前已经成功入选“广东省核心软件攻关工程”,代表了国内CAPP产品的“灯塔”水平,于美云智数2024年度发布会正式面世。

制造业当家,中国制造业企业总量首次突破600万家,尽管我国制造业连续14年位居全球*,但关键基础材料、核心基础零部件、先进基础工艺、核心辅机等工业基础领域相对薄弱,破解“卡脖子”难题倒逼加速国产替代。中国的产业升级史,就是一部国产替代史。

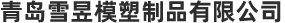

工艺是制造业的核心,它是将原材料或半成品转化为成品或达到特定要求的过程中,所采用的一系列有序的操作方法、技术步骤和流程安排。CAPP(ComputerAidedProcessPlanning)计算机辅助工艺过程设计,是将企业产品设计数据转换为产品制造数据的一种技术,辅助工艺人员设计零件将“毛坯”制作为“成品”。

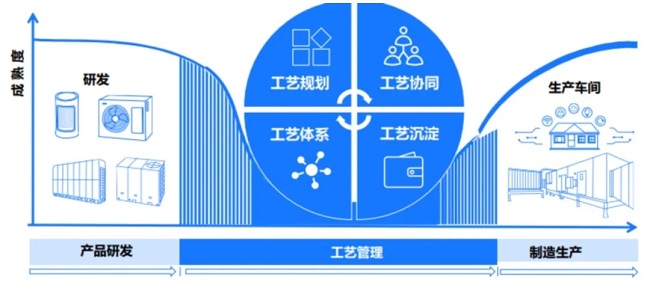

数字化转型让制造业更“聪明”,发展更“高效”。然而,随企业数字化转变发展方式与经济转型的不断深入,传统以CAPP和二维卡片为核心的工艺设计模式,已经没办法适应高效、精益和集成、协同的研发及生产需求。这预示着内需潜力的释放,根据2018-2022年中国CAPP软件行业市场规模及变动趋势,随着三维工艺、AI等新技术的发展,未来中国CAPP软件行业市场规模将会大幅度增长,10年复合增长率14%,预计2027年将达到36亿。

不管是什么样的制造业,有产品就会有生产制造。如果有了产品的结构设计,就会有结构相关的力学和过程中的CAPP系统。CAPP系统通常包括工艺设计、工艺资源管理、工艺文件编制、工艺仿真与优化等功能,大范围的应用于机械、电子、航空、航天等制造业领域。

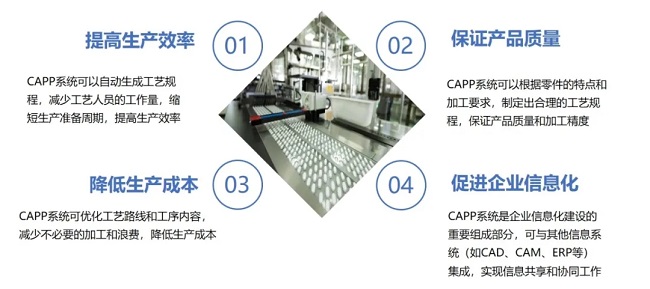

在制造业应用过程中,CAPP系统能自动生成PROC,减少工艺人员的工作量,缩短生产准备周期,提高生产效率,同时还能够准确的通过零件的特点和加工要求,制定出合理的PROC,保证产品质量和加工精度。

而在降本增效方面,CAPP系统也是把好“降本关”打好“增效拳”,优化工艺路线和工序内容,减少不必要的加工和浪费。不止于智造,作为企业信息化建设的重要组成部分,CAPP系统还打破“信息孤岛”,与CADCAMERP等系统集成,实现信息共享和协同。

然而,目前国内CAPP核心软件占比依然较低。作为方案*工业软件企业,美云智数基于长期的探索和沉淀,技术实力不断的提高,推出美擎CAPP。它是美云智数完全自主研发的国产工艺管理软件,实现产品从“设计”到“制造”的无缝衔接,工艺数据结构化及支持下游数字化制造,以数据集成为载体拉通业务价值流,通过标准化及自动控制管理实现参数自动切换,推进智造。

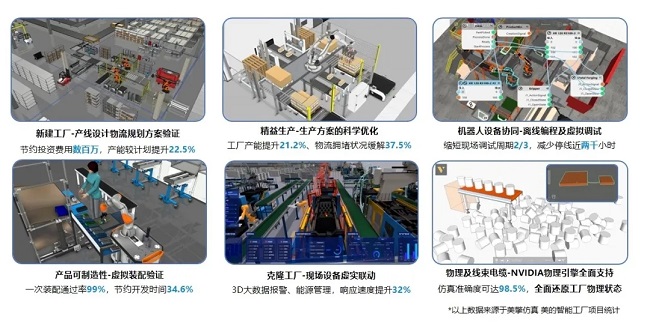

值得一提的是,在工艺管理过程中,仿真能力一直是较为核心的问题。美云智数打造了国内本土的数字化仿真平台,拥有全球*的工业仿真软件之一——美擎仿真,利用仿真去进行工艺优化,包括装配人机工艺、自动化工艺机器人工艺、物流规划、产线设计等内容,这也是美擎CAPP对标国际能力的一个核心优势。

基于三维模型的结构化工艺设计与制造协同,美擎CAPP致力于降本增效,同时保证产品质量,促进企业信息化,是制造业工艺环节的“利器”。

传统工艺设计与产品设计脱节,工艺标注及装配制造要求等均需要手工定义,无法直接复用研发设计的三维模型,导致工艺设计效率低下,结果输出主要是EXCEL表,以文字、图片表达工艺过程,实际示教效果较差。

美擎CAPP以三维模型驱动工艺设计,确保模型、参数从研发到工艺、制造的一致性,基于“模型结构树”在三维环境中实现工序、零部件、资源的高效动态分配,实现三维工艺设计,包含产品三维模型的读取、轻量化转换、浏览,工序工步的规划、工艺标注等,实现工艺设计前移,降低产品设计问题,缩短试制试产周期。

工艺制造资源面临多头管理,资源类别定义混乱,缺乏图纸、参数、设计制造规范等的统一归档管理,同时信息记录不完整、不准确,如设备参数、工具型号等缺乏细节的管理,无法在工艺设计过程中快速调用,并且没有通过MES系统与生产现场资源关联,导致线上线下数据不一致,无法有效支撑工艺设计以及仿真应用。

通过美擎CAPP,产品工艺工程师可在工艺系统中进行工艺资源三维模型设计,检查工艺资源模型与工艺系统的在线实时传输、调用,并与主流三维CAD工具集成,实现工艺资源模型的在线设计与管理。

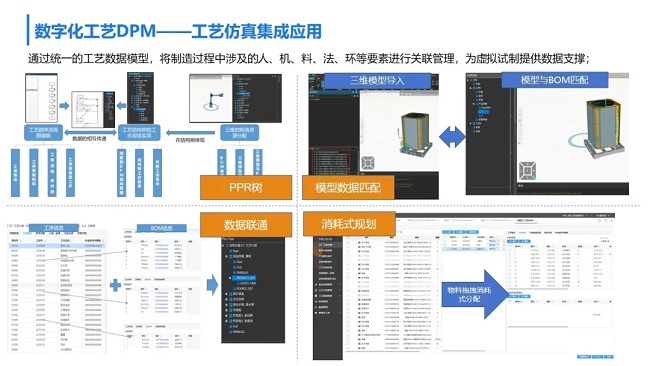

对仿真任务而言,由于需求零散,任务分属不同的工艺工程师,传统管理轻易造成任务过程不透明,执行流程不规范,仿真结果未统一管理,导致管理难度加大。美擎CAPP实现了与包括美擎仿真在内的多种工艺仿真软件的集成,涵盖软件一键启动、仿真模型的工具调用、仿真结果的系统导入,实现产品设计、工艺设计与工艺仿真的无缝协同,提升制造可靠性,减少模具更改。

工艺设计一旦滞后,将拉长产品从研发设计到工艺设计的周期,加上工艺设计频繁返工,信息变更全靠人工传递,费时费力,工艺标注及装配制造要求等均需要手工定义,导致设计效率低下;此外还缺乏归档流程管理,各类文档不能形成有效的工艺知识沉淀。

美擎CAPP实现研发、工艺设计一体化,研发过程中同步进行三维工艺设计,缩短新品开发设计周期,提前进行生产准备规划,搭建在线化的工艺文档库,支持在系统中创建、发布、修订、废弃工艺文档,实现生命周期管理,并搭建结构化的工艺知识库、3D人体姿态库、工艺仿真数据库等,实现数据同源,构建工艺知识沉淀、“血缘追溯”、多级联动的工艺管理体系。

在进行产品异常改善优化及生产预警过程中,存在以下问题:产品异常改善周期长、过程不可控,工艺改善未前推到研发设计端、从根源实现优化,工艺改善知识未有效沉淀,无法汇总分析形成技术优化点,更不能推动将优选工艺案例应用到新产品开发。

美擎CAPP从设计源头规避异常问题,立足改善过程管理、改善案例沉淀、工艺事前预警、联通研发设计四个业务场景,分两部分完成工艺优化预警机制与完善:一是搭建工艺改善体系,工艺改善过程线上管理,二是实现生产事前预警清单的推送,打通生产日常管理及排产系统,提前预警,减少生产异常损失。

以美的集团为例,虽然经过数字化转型,基本实现了研发生产制造流程的标准化,全域数据的一致化,但仍旧面临工艺数字化能力不够的难题,如设计、工艺与制造脱节,缺乏工艺知识的沉淀等,美云智数为其构建了基于三维结构化工艺设计的CAPP系统,支撑工艺工程师在可视化环境中实现产品的工艺设计,协助美的提高设计、工艺与制造的协同效率与质量,实现智造升级,缩短试制试产周期30%,减少模具更改率10%。

目前,美擎CAPP已经成功入选“广东省核心软件攻关工程”,这在某种程度上预示着美云智数代表了国内CAPP产品的灯塔水平,成为工艺管理领域国产化替代的“领航者”。聚焦制造业的国产替代逻辑,美擎CAPP将持续“与实践智慧共进”,助力更多企业迈向人机一体化智能系统的新纪元。

数智转型与工业软件开发从来不只是技术和工具本身的叠加,而是需要结合创造力和同理心,美云智数凝练自身经验,精研技术突破让实践智慧成为数字领航道路的指南针,与千行百业共同向新智造的未来出发。